Zateplování - obecné informace

Korek - materiál s výbornými izolačními vlastnostmi

31. 3. 2015

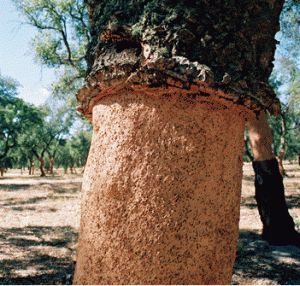

Korek je odumřelou kůrou korkového dubu. Mohutný kmen korkového (Quercus suber), který má schopnost ji regenerovat aniž by se strom poškodil nebo se musel porazit. Jedná se o přírodní obnovitelnou surovinu, jejíž pěstování má pozitivní vliv na půdu a vytváří příznivé podmínky také pro růst jiných rostlin.

Korek je odumřelou kůrou korkového dubu. Mohutný kmen korkového (Quercus suber), který má schopnost ji regenerovat aniž by se strom poškodil nebo se musel porazit. Jedná se o přírodní obnovitelnou surovinu, jejíž pěstování má pozitivní vliv na půdu a vytváří příznivé podmínky také pro růst jiných rostlin.

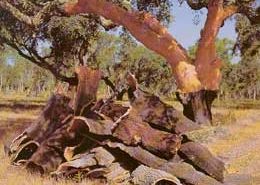

Korkový dub je velmi odolný a je schopen přežít i krátké lesní požáry. Je to obnovitelný a stálý zdroj splňující současné náročné požadavky na ochranu životního prostředí. Na korkových plantážích se první kůra loupe, když je strom starý přibližně 20 až 25 let a obvod kmene dosahuje alespoň 700 mm, obrázek 7.2. Strom zůstane nepoškozen a jeho kůra opět doroste, takže se celý cyklus sklizně může opakovat každých 8 až 12 roků. Četnost závisí na počasí a dalších vlivech. Nejstarší využitelné kmeny mají 150 roků. V Evropě se dřevina vyskytuje v Portugalsku, Španělsku, jižní Francii, Itálii a také v části jadranského pobřeží Chorvatska.

Vlastnosti korku

Korek má dobré izolační vlastnosti a průměrnou odolnost proti působení mírné vlhkosti. Je to dáno jeho stavbou, v níž v každém krychlovém centimetru materiálu je obsaženo 30 až 40 milionů buněk. Tvoří je pět nitrobuněčných vrstev. Dvě jsou z pórovité buničiny vyplněné vzduchem, dvě z pevných hydrofobních látek - suberinu a vosku, a jedna dřevnatá, která udržuje strukturu a pevnost.

Homogenní korek je ceněn pro jeho nízkou objemovou hmotnost, která dosahuje ρ = 120 kq/m3. Měrná tepelná kapacita c = 1670 J/(kg·K). Materiál je difuzně propustný s nízkým faktorem difuzního odporu. Zároveň má schopnost regulovat relativní vlhkost vzduchu ve vnitřním prostoru budov. Kvalitní tepelně izolační vlastnosti vyjadřuje nízký součinitel tepelné vodivosti.

Homogenní korek je ceněn pro jeho nízkou objemovou hmotnost, která dosahuje ρ = 120 kq/m3. Měrná tepelná kapacita c = 1670 J/(kg·K). Materiál je difuzně propustný s nízkým faktorem difuzního odporu. Zároveň má schopnost regulovat relativní vlhkost vzduchu ve vnitřním prostoru budov. Kvalitní tepelně izolační vlastnosti vyjadřuje nízký součinitel tepelné vodivosti.

Podle ČSN 73 0540 je objemová hmotnost korkové drtě ρ = 45 kq/m3, měrná tepelná kapacita v suchém stavu c = 1880 J/(kg.K), charakteristická hodnota součinitele tepelné vodivosti λk = 0,035 W/(m·K), výpočtová hodnota součinitele tepelné vodivosti λp = 0,040 W/(m·K) a faktor difuzního odporu μ = 2,5. Desky z lisovaného korku mají podle této normy objemovou hmotnost ρ = 150 kg/m3, měrnou tepelnou kapacitu v suchém stavu c = 1880 j (kg.K), hmotnostní vlhkost Wk = 6,5%, charakteristickou hodnotu součinitele tepelné vodivosti λk = 0,058 W/(m.K), výpočtovou hodnotu součinitele tepelné vodivosti λp = 0,064 W/(m.K) a faktor difuzního odporu μ = 5 až 10.

Korek se nesmršťuje, je tvarově stálý a elastický, což se projevuje tím, že po stlačení má schopnost nabýt zpět svůj původní tvar. Je houževnatý a odolává opotřebení. Dobře vzdoruje teplotám v rozsahu od θ = -200°C až do +200°C. Přirozeným způsobem čelí ohni a zpomaluje šíření požáru. Z hlediska požární odolnosti je řazen do skupiny B 1, tzn. materiálů těžce hořlavých. Hořlavost korku lze omezit přísadou vodního skla.

Po celou dobu životnosti nemění své složení, odolává chemickým vlivům a bakteriím. Lze jej snadno řezat, vrtat a probíjet. Nepropouští kapaliny, proto netrouchniví a nepodléhá hnilobě. Je odolný vůči vlivům plísní a hub. Jako tenký podklad přispívá ke zvýšení kročejové neprůzvučnosti dřevěných podlah. Korek má schopnost pohlcovat hluk šířený hmotou a účinky vibrací. Například při frekvenci 500 Hz pohltí 33 % dopadajícího zvuku.

Výrobky z korku se po jejich likvidaci mohou recyklovat. To znamená, že je lze použít na výrobu nových materiálů. Dají se také kompostovat nebo spálit.

Výrobky z korku se po jejich likvidaci mohou recyklovat. To znamená, že je lze použít na výrobu nových materiálů. Dají se také kompostovat nebo spálit.

Ekologicky nepříznivé vlastnosti vyplývají ze značných vzdáleností mezi místem výskytu suroviny a lokalitou, kde se materiál zpracuje a zabuduje. Dlouhé dopravní trasy tak do jisté míry znehodnocují jinak příznivé environmentální vlastnosti.

Zpracování korku

Po sebrání se korková kůra nechá sušit na skládkách. Po odvezení se rozláme a rozemele na korkový granulát se zrny velikosti 2 až 30 mm. Získaná hmota se vystaví tlaku a vysoké teplotě. Korková drť bohatá na pryskyřici se podrobí teplotě mezi θ = 250°C až 280°C. Pokud je korek na pryskyřici chudý, musí se  teplota zvýšit na θ = 300°C až 400°C. Pražením surovina zvětší objem, což způsobuje, že se zmenšuje její tepelná vodivost a zároveň získá odolnost proti působení hnilobných procesů. Porušují jej však koncentrovanější kyseliny, různé oleje a amoniak.

teplota zvýšit na θ = 300°C až 400°C. Pražením surovina zvětší objem, což způsobuje, že se zmenšuje její tepelná vodivost a zároveň získá odolnost proti působení hnilobných procesů. Porušují jej však koncentrovanější kyseliny, různé oleje a amoniak.

K izolaci domů se korek nejčastěji využívá ve formě tzv. expandovaných aglomerátů vyrobených z korkové drti, kde jsou jednotlivé granule vzájemně pospojovány, bez pomoci cizích pojídel, vlastní pryskyřicí, která je vytěsněna působením vysokého tlaku a teploty.

Zatížení životního prostředí je při zpracování korku velmi nízké. Spotřeba primární energie dosahuje pouze PEI = 7,10 MJ/kg. Bilance oxidu uhličitého je podobně jako u jiných produktů rostlinného původu záporná a má hodnotu GVP = -1,23 Kg CO2 ekv/kg hmoty. Také produkce SO2 s AP = 0,00274 kg SO2 ekv/kg korkové hmoty je velmi nízká.

Zdroj a autor článku: Josef Chybík, publikace Přírodní stavební materiály, vydavatelství GRADA Publishing

Krátké zprávy

-

14.3. 15.3.Veletrh STAVBA – TEPLO – ENERGIE 2026: Regionální inspirace pro úsporné bydlení › více zde

-

ForPasiv - veletrh nízkoenergetických, pasivních a nulových staveb › více zde

-

Co se děje s Novou zelenou úsporám a kdy se dozvíme, jak bude pokračovat? › více zde

-

Co se bude řešit v izolacích v příštích letech › více zde

-

Odhady dotací Nová zelená 2026 – co může domácnost očekávat › více zde

Pro zákazníky

Rubriky článků

- Zateplení střechy

- Ekologie a energetika

- Zateplování fasády

- Zateplování dřevostaveb

- Názvosloví tepelných izolací

- Izolace a zateplení sklepa

- Pasivní domy

- Stavba - odhlučnění, odvlhčení, reakce na oheň

- Součinitel prostupu tepla

- Tepelné mosty a plísně v domu

- Paropropustnost a difúze

- Třídy reakce na oheň u materiálů

- Objemová hmotnost

- Kondenzace vodní páry

- Tech. postup zateplení fasády

- Návody a typy k zateplení

- Spádování ploché střechy

- Nové hodnoty součinitele prostupu tepla pro budovy(2011)

- Tepelný odpor - výpočty

Rychlé hledání v katalogu

Zobrazit celý katalog

Skelná vata: Dekwool, Isover, Knauf, Ursa, Ursa PureOne

Minerální vata: Baumit, Isover, Knauf Nobasil, Rockwool

Dřevovláknité desky: Pavatex, Steico, Inthermo, Agepan

Dřevocementové desky: Knauf-Heraklith, DCD Ideal, Velox

EPS - expandovaný polystyren: Baumit, Enroll, Isover, Styrotrade

XPS - extrudovaný polystyren: Austrotherm, Dow Chemical, Isover, Synthos, Ursa

PUR - pěnový polyuretan: Eurothane, ITP, Jitrans Trade, PUR Izolace

PIR izolace: Dekpir, Kingspan, Powerline, PUR Izolace, Pama, Satjam

PE - pěnový polyetylén: Ekoflex, Mirel Trading, Fadopex, Fastrade

Pěnové sklo: Foamglas, Ecotechnics, Recifa

Minerální granuláty: Lias

Materiály na bázi kamenné vlny: Machstav, Knauf, Isover

Materiály na bázi papíru a celulózy: Enroll, CIUR, Dektrade

Sendvičové desky a systémy: Kingspan, Marcegaglia, P-Systems, Ruukki

Ovčí vlna: Naturwool, Isolena, Jiří Faltys

Konopí: Insowool, Canabest, Izolace konopí CZ

Ostatní: Džínovina, OSB desky